Druckguss-Simulation

Druckguss-Simulation

Unsere modernen Simulationstools unterstützen die Gießtechnik umfassend – für eine präzise Auslegung und Optimierung sämtlicher Bereiche Ihres Werkzeugs.

Gießprozess-Analyse

Wir simulieren Ihren bestehenden Gießprozess und identifizieren gezielt Optimierungspotenziale, um Fehler wie schwindungsbedingte Lunker, eingeschlossene Gase oder Kaltlauf zu minimieren.

Bei Bedarf führen wir auch Stressanalysen durch, etwa bei der Abschreckung von Teilen, um Spannungen oder Verzugserscheinungen frühzeitig zu erkennen und mit entsprechenden Anpassungen entgegenzuwirken.

Zunächst analysieren wir den Prozess (auch vor Ort) und erstellen eine Simulation, die als fundierte Grundlage für weitere Optimierungen dient. Wir bieten fachkundige Beratung in den Bereichen Formfüll-Simulation, Erstarrungssimulation, Verformungsanalyse und Stress-Simulation.

Minimalmengen-Sprühen

Mit der Möglichkeit komplexe Form-Temperierungen zu simulieren, schaffen wir eine solide Grundlage um Hotspots frühzeitig zu erkennen, Zykluszeiten zu reduzieren oder den Einsatz von Mindermengen-Sprühen zu ermöglichen. Diese innovative Herangehensweise ermöglicht uns, nicht nur hochanspruchsvolle Gussteile im Rahmen der Prototypenphase zu produzieren, sondern auch Probleme in bestehenden Serienprozessen zu antizipieren und zu vermeiden oder abzustellen.

Gussteil-Entwicklung

Alles, was im Nachhinein hohe Kosten verursacht, kann von uns bereits im Vorfeld analysiert und eliminiert werden: Kaltlaufzonen, Lufteinschlüsse, Lunkerfelder, aber auch ein Verzug durch Schwindung lassen sich mit unserer Software darstellen.

Gießprozess-Optimierung

Wir erstellen fortschrittliche Druckguss-Simulationen, um Gussteile präzise zu analysieren und effizient zu optimieren.

Novacast:

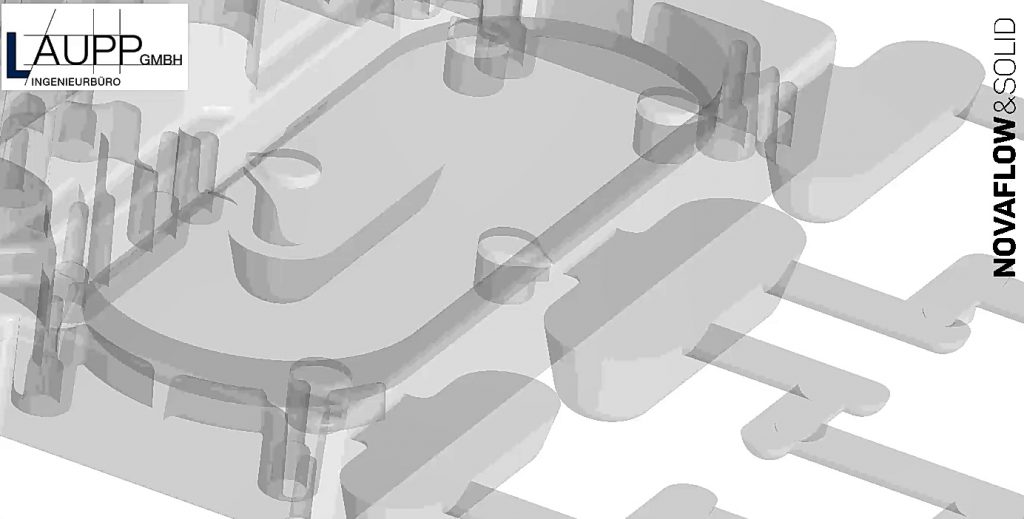

In unserem Unternehmen nutzen wir die fortschrittliche Simulations-Software ‚NovaFlow&Solid‘, um potenzielle Fehlstellen an Gussteilen zu identifizieren, die im Rahmen des Druckguss-Verfahrens entstehen könnten.

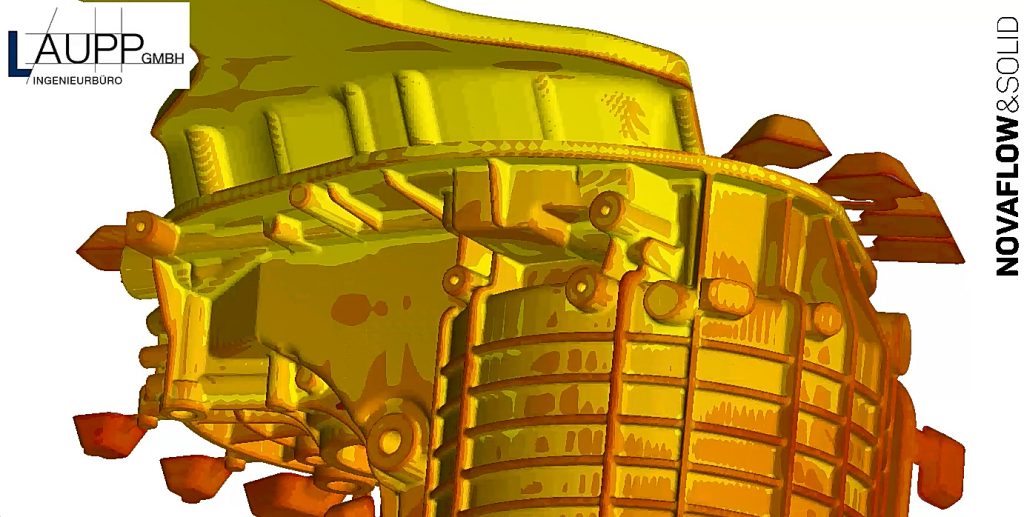

Durch die präzise Analyse innerhalb der Software können wir gemeinsam mit dem Fachwissen unserer erfahrenen Mitarbeiter bewährte Gegenmaßnahmen entwickeln, um mögliche Fehlstellen wie ‚schwindungsbedingte Lunker‘, ‚eingeschlossene Gase‘ oder ‚Kaltlauf‘ weitestgehend zu vermeiden oder zu minimieren.

Die umfassende Funktionalität der Software erlaubt uns, den gesamten Zyklus eines Gießvorgangs zu berechnen – angefangen bei der Befüllung der Gießkammer, dem Füllvorgang des Formnests bis zur abschließenden Abkühlphase und dem Auswurf des gegossenen Teils, das beispielsweise einer Abschreckung unterzogen wird.

Optimierung:

Dank der Möglichkeit, komplexe Form-Temperierungen zu simulieren, schaffen wir zudem eine solide Grundlage, um Hot-Spots frühzeitig zu erkennen, Zykluszeiten zu reduzieren, oder den Einsatz von Mindermengen-Sprühen zu ermöglichen.

Diese innovative Herangehensweise ermöglicht es uns, nicht nur hochanspruchsvolle Gussteile selbst schon im Rahmen der Prototypen-Herstellung zu produzieren, sondern auch Probleme in Serien-Prozessen zu antizipieren und zu vermeiden.

Zusätzlich besteht die Möglichkeit, bei bestimmten Schritten, wie der Abschreckung eines Teils, eine Stress-Analyse durchzuführen, um mögliche Spannungen oder einen Verzug des Gussteils vorab zu identifizieren und gegebenenfalls entsprechend mit Anpassungen entgegenzuwirken.